- Elektromagnetische Felder

- Gefahrenschwerpunkt Frachtcontainer

- Innenraumarbeitsplätze

- Kühlschmierstoffe

- Praxishilfen: Ergonomie

-

Praxishilfen: Gefahrstoffe

- Asbestsanierung

- Empfehlungen Gefährdungsermittlung der Unfallversicherungsträger (EGU)

- Epoxidharze

- GDA Gefahrstoff-Check

- GESTIS-Stoffenmanager®

- GESTIS-Spaltenmodell

- Laserdrucker - Kopierer

- Quecksilber beim Recycling

- Software: Abschätzung von Dieselmotoremissionen

- Software: Arbeitsplatzgrenzwerte für Kohlenwasserstoffgemische

- Software: Faseridentifizierung in Stäuben

- Software: Messunsicherheits-Tool MUST

- Staubklassen für Staubsauger

- Praxishilfen: Lärm

- Praxishilfen: Maschinenschutz

- Praxishilfen: Persönliche Schutzausrüstungen

- Praxishilfen: Vibration

- Produktsicherheit

- Tätigkeiten mit krebserzeugenden Gefahrstoffen

- Nanomaterialien

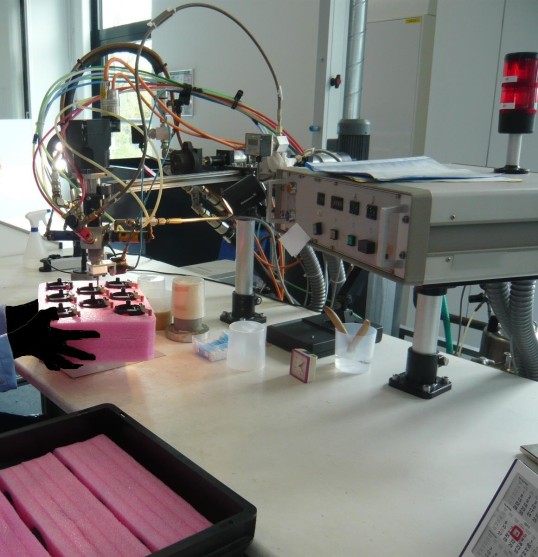

Flugzeugbau, Lackierung, Orthopädietechnik, Windenergie, Elektronik und Elektrotechnik

Vergießanlage mit Vergießkopf

Bild: W. Turck GmbH & Co. KG

Epoxidharze sind aufgrund ausgezeichneter elektrischer und mechanischer Eigenschaften sogenannte Schlüsselwerkstoffe in der Elektrotechnik, aber auch in anderen Branchen zum Herstellen kleiner bis sehr großer Bauteile. Ebenso können Epoxidharze in unterschiedlichsten Branchen als Beschichtungssystem oder Endlackierung eingesetzt werden. Die Epoxidharz-Systeme bestehen in der Regel aus einer Harz- und einer Härter-Komponente, die vor der Verarbeitung gemischt werden müssen. Für die Verarbeitung stehen sowohl manuelle als auch automatische Arbeitstechniken zur Verfügung.

Epoxidharze finden bevorzugt - aber nicht nur - in folgenden Branchen Anwendung:

- Windenergieanlagen: bei der Herstellung von Rotorblättern

- Flugzeugbau: bei der Herstellung von Strukturkomponenten für Flugzeuge

- Orthopädietechnik: bei der Herstellung von Orthopädiehilfsmitteln

- Elektronik und Elektrotechnik: als Tränk- und Gießharze oder als Bestandteil von Klebstoffen für elektronische Baugruppen

- Oberflächenbeschichtungen: beim Lackieren oder Grundieren flüssiger Beschichtungsstoffe (Flüssiglackbeschichtung)

Die mit dem Epoxidharz-Produkt vom Hersteller zur Verfügung gestellten Informationen (Sicherheitsdatenblatt und Technisches Merkblatt) tragen erheblich dazu bei, dass Käufer und Anwender über mögliche Gefahren adäquat informiert sind und notwendige Schutzmaßnahmen treffen können. Das Bewertungssystem für Epoxidharz-Produkte fördert die Qualität dieser Angaben.

Der Arbeitskreis Epoxidharze arbeitet weiter an der Frage, welche Inhaltstoffe sich eignen, um weniger gefährliche Produkte auf den Markt zu bringen (Substitutionsprüfung).

Im Anwendungsleitfaden (PDF, 233 kB, nicht barrierefrei) für das Bewertungssystem finden sich Hinweise zur Bewertung von Epoxidharz-Produkten, insbesondere der mitgelieferten Informationen und der Gebindegestaltung.